Nội dung chính

Với tính chất bền cơ học, khả năng chống ẩm và độ bám mực cao, màng BOPP đang là nền in lý tưởng trong sản xuất bao bì hiện đại. Tuy nhiên, mỗi công nghệ in lại có mức độ tương thích khác nhau với BOPP, đòi hỏi doanh nghiệp cần hiểu rõ để lựa chọn đúng giải pháp in phù hợp với sản phẩm, sản lượng và ngân sách. Bài viết này Bao Bì Đức Phát sẽ lần lượt phân tích 5 công nghệ in phổ biến nhất trên màng BOPP hiện nay và sẽ so sánh các công nghệ in này để mang góc nhìn tổng quát. Mỗi phần đều đi kèm đánh giá chuyên sâu về ưu nhược điểm, ứng dụng thực tế, và gợi ý triển khai hiệu quả cho các nhà in, đơn vị sản xuất bao bì và chủ doanh nghiệp cần in ấn chuyên nghiệp trên BOPP.

In ống đồng (Gravure Printing)

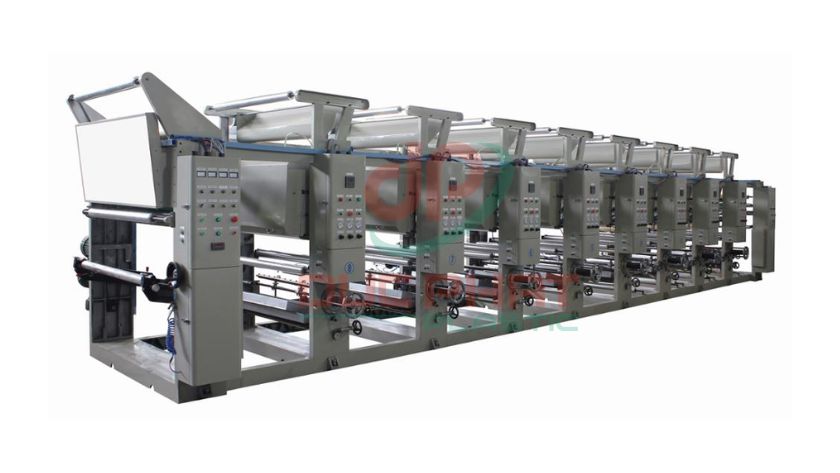

In ống đồng, hay còn gọi là in lõm (Gravure Printing), là một trong những công nghệ in ấn trên màng BOPP phổ biến nhất, đặc biệt phù hợp cho các đơn hàng sản xuất quy mô công nghiệp với số lượng lớn. Kỹ thuật này nổi bật nhờ khả năng tái tạo hình ảnh có độ chính xác và chi tiết cực cao, mang lại chất lượng bản in vượt trội trên bề mặt màng nhựa.

Về nguyên lý, công nghệ in ống đồng hoạt động dựa trên một trục in kim loại mạ đồng, trên đó các chi tiết cần in (hình ảnh, chữ viết) được khắc lõm vào bề mặt. Khi vận hành, trục in này được nhúng vào máng mực, mực sẽ lấp đầy các ô lõm. Trước khi tiếp xúc với màng BOPP, một lưỡi dao gạt (doctor blade) sẽ gạt sạch mực thừa trên bề mặt trục, đảm bảo mực chỉ còn lại trong các phần tử đã được khắc. Dưới áp lực, mực từ các ô lõm sẽ truyền chính xác sang bề mặt màng BOPP, tạo ra bản in cuối cùng với màu sắc sống động và đồng nhất.

In ống đồng đặc biệt hiệu quả khi áp dụng trên các vật liệu dạng cuộn như màng BOPP, cho phép quá trình in diễn ra liên tục với tốc độ rất cao, có thể lên đến 200m/phút.

Ưu điểm và nhược điểm của in ống đồng trên màng BOPP

| Ưu điểm | Nhược điểm |

|---|---|

| Chất lượng hình ảnh đỉnh cao: Tái tạo hình ảnh sắc nét, chân thực, màu sắc đồng đều và có chiều sâu. | Chi phí trục in ban đầu cao: Việc chế tạo một bộ trục in khắc lõm đòi hỏi kỹ thuật phức tạp và chi phí lớn. |

| Tốc độ in cực nhanh: Rất phù hợp cho sản xuất hàng loạt với sản lượng lớn, giúp tối ưu hóa thời gian. | Không linh hoạt cho số lượng ít: Chi phí sẽ rất đắt đỏ nếu áp dụng cho các đơn hàng nhỏ lẻ. |

| Độ bền màu vượt trội: Mực in bám dính tốt, tạo ra sản phẩm bền màu, khó bong tróc dưới tác động của môi trường. | Khó thay đổi thiết kế: Một khi trục in đã được sản xuất, việc chỉnh sửa thiết kế là gần như không thể. |

| Trục in tái sử dụng được: Một bộ trục in có thể được dùng để in hàng triệu bản, giúp giảm giá thành trên mỗi đơn vị sản phẩm. | Kén vật liệu dày: Công nghệ này hoạt động tốt nhất trên các vật liệu màng mỏng dạng cuộn. |

Nhờ những đặc tính trên, công nghệ in ống đồng là lựa chọn hàng đầu cho việc sản xuất các loại bao bì màng phức hợp, bao bì thực phẩm như bánh kẹo, mì ăn liền, cà phê, và các nhãn hàng tiêu dùng đòi hỏi cao về mặt thẩm mỹ và chất lượng.

In Flexo (Flexography)

In Flexo (Flexography) là một kỹ thuật in nổi hiện đại, sử dụng các bản in linh hoạt để chuyển mực trực tiếp lên bề mặt màng BOPP. Đây là một trong những công nghệ in trên màng BOPP phổ biến nhất, đặc biệt hiệu quả cho việc sản xuất nhãn mác, sticker và các loại bao bì màng mềm với số lượng từ trung bình đến lớn.

Nguyên lý cốt lõi của in Flexo nằm ở việc sử dụng một bản in dẻo, thường được làm từ nhựa photopolymer. Bản in này được tạo ra bằng phương pháp quang hóa hoặc khắc laser, với các chi tiết cần in được làm nổi lên so với bề mặt. Bản in được quấn quanh một trục quay và tiếp mực từ một bộ phận đặc biệt quan trọng gọi là trục anilox. Trục anilox là một trục kim loại có bề mặt được khắc hàng ngàn ô nhỏ li ti, có nhiệm vụ chứa và truyền một lượng mực đồng đều lên các phần tử nổi của bản in. Sau đó, bản in sẽ ép lên bề mặt màng BOPP đang di chuyển để tạo ra hình ảnh cuối cùng. Các máy in Flexo hiện đại có thể sử dụng cả mực gốc nước và mực UV, đáp ứng các yêu cầu đa dạng về sản phẩm.

Một trong những thế mạnh của Flexo là khả năng tích hợp nhiều công đoạn trên cùng một hệ thống máy, chẳng hạn như in, tráng phủ, cán màng và bế cắt, giúp tối ưu hóa quy trình sản xuất.

Ưu và nhược điểm của công nghệ in Flexo

| Ưu điểm | Nhược điểm |

|---|---|

| Tốc độ in nhanh: Lý tưởng cho các đơn hàng có sản lượng lớn và yêu cầu thời gian sản xuất nhanh. | Chi phí chế tạo bản in cao: Chi phí đầu tư cho một bộ bản in photopolymer ban đầu khá cao so với một số kỹ thuật khác. |

| In trên đa dạng vật liệu: Không chỉ hiệu quả trên màng BOPP, Flexo còn có thể in trên nhiều loại vật liệu khác nhau từ giấy, carton đến các loại màng nhựa khác. | Chất lượng in có thể bị ảnh hưởng: Nếu áp lực in không được kiểm soát tốt, có thể xảy ra hiện tượng mực bị tràn hoặc nét in to hơn thiết kế. |

| Chi phí vận hành thấp: Mực in khô nhanh, độ bám dính tốt và hệ thống yêu cầu ít bảo trì, giúp tiết kiệm chi phí vận hành. | Thời gian chuẩn bị lâu: Quá trình chế tạo bản in tốn nhiều thời gian, do đó công nghệ này không phù hợp cho các đơn hàng số lượng rất ít. |

| Hệ thống đa năng: Có khả năng tích hợp nhiều công đoạn gia công như cán màng, bế, cắt ngay trên máy in, rút ngắn quy trình sản xuất. | Đôi khi có hiện tượng đốm mực nếu trục anilox cung cấp mực không đều hoặc mực bị khô. |

In Offset

In Offset là công nghệ in gián tiếp được ứng dụng để tạo ra các sản phẩm chất lượng cao trên màng BOPP, mặc dù đây không phải là lựa chọn phổ biến nhất so với in ống đồng hay Flexo. Kỹ thuật này nổi bật nhờ khả năng cho ra đời hình ảnh sắc nét, màu sắc trung thực và đồng nhất, đặc biệt hiệu quả với các đơn hàng số lượng lớn.

Về bản chất, in Offset là một quá trình in phẳng, trong đó hình ảnh dính mực không được truyền trực tiếp từ khuôn in lên màng BOPP. Thay vào đó, nó sẽ được ép lên một tấm cao su (offset blanket) trước, rồi từ tấm cao su này mới được truyền lên bề mặt vật liệu in. Quá trình truyền mực gián tiếp này giúp hình ảnh sắc nét và bảo vệ bản in bền hơn. Do màng BOPP là vật liệu không thấm hút, công nghệ in Offset trên màng BOPP bắt buộc phải sử dụng mực UV và hệ thống sấy bằng đèn UV hoặc tia cực tím để làm khô mực ngay lập tức, đảm bảo mực bám dính tốt trên bề mặt nhựa.

Quá trình in Offset gồm các bước chính:

- Chế tạo bản in: Hình ảnh được thiết kế và chuyển thành bản in kim loại (thường là kẽm hoặc nhôm).

- Lắp đặt và canh chỉnh: Bản in được lắp lên trục bản của máy in, sau đó các kỹ thuật viên sẽ canh chỉnh màu sắc và áp lực in.

- Vận hành in: Trục bản in sẽ được làm ẩm và chà mực. Mực (gốc dầu) chỉ bám vào các phần tử in trên bản kẽm, sau đó truyền hình ảnh sang tấm cao su.

- Truyền hình ảnh lên màng BOPP: Màng BOPP di chuyển qua giữa trục cao su và trục ép, nhận hình ảnh từ tấm cao su.

- Sấy khô: Hệ thống đèn sấy UV chiếu tia cực tím làm khô mực ngay lập tức sau khi in.

Ưu và nhược điểm của công nghệ in Offset trên màng BOPP

| Ưu điểm | Nhược điểm |

|---|---|

| Chất lượng hình ảnh vượt trội: Tạo ra sản phẩm có độ phân giải cao, hình ảnh sắc nét, màu sắc chân thực và mịn màng. | Chi phí thiết lập cao: Việc chế tạo bản in và chuẩn bị máy móc ban đầu tốn kém, không phù hợp cho các đơn hàng số lượng ít. |

| Tính nhất quán cao: Chất lượng các bản in trong cùng một lô sản xuất rất đồng đều và ổn định. | Yêu cầu kỹ thuật vận hành cao: Đòi hỏi kỹ thuật viên có tay nghề để điều chỉnh và kiểm soát màu sắc chính xác. |

| Chi phí trên mỗi đơn vị thấp khi in số lượng lớn: In càng nhiều, giá thành trên mỗi sản phẩm càng rẻ. | Thời gian chuẩn bị lâu: Quá trình từ thiết kế, ra phim đến chế tạo bản kẽm và canh chỉnh máy mất nhiều thời gian hơn so với in kỹ thuật số. |

| Bản in có tuổi thọ cao: Do không tiếp xúc trực tiếp với bề mặt vật liệu in nên bản in kim loại bền hơn. | Khó ứng dụng trên vật liệu quá dày hoặc bề mặt không phẳng. |

In kỹ thuật số (Digital Printing)

In kỹ thuật số là công nghệ tiên tiến nhất trong các phương pháp in trên màng BOPP, hoạt động dựa trên nguyên lý truyền hình ảnh trực tiếp từ tệp dữ liệu kỹ thuật số (như PDF, AI) đến máy in mà không cần sử dụng bất kỳ loại khuôn in trung gian nào. Công nghệ này đặc biệt phù hợp cho các đơn hàng cần tốc độ nhanh, số lượng ít hoặc yêu cầu cá nhân hóa cao.

Không giống như in ống đồng hay Flexo, in kỹ thuật số không đòi hỏi công đoạn chế tạo trục in hay bản in phức tạp. Thay vào đó, đầu phun của máy in sẽ phun mực trực tiếp lên bề mặt màng BOPP theo đúng thiết kế đã được nạp vào. Điều này giúp loại bỏ hoàn toàn chi phí và thời gian chuẩn bị khuôn, cho phép quá trình in ấn diễn ra gần như tức thì. Khả năng này làm cho in kỹ thuật số trở thành giải pháp hoàn hảo cho việc in thử mẫu, sản xuất các phiên bản giới hạn hoặc các sản phẩm có nội dung biến đổi (ví dụ: mỗi bao bì có một mã QR hoặc tên khách hàng khác nhau).

Ưu và nhược điểm của công nghệ in kỹ thuật số

| Ưu điểm | Nhược điểm |

|---|---|

| Phù hợp cho nội dung động: Lý tưởng cho việc in dữ liệu biến đổi (Variable Data Printing), cho phép mỗi bản in là duy nhất. | Độ bền bản in không cao: Mực in có thể không bền màu và chống trầy xước tốt bằng in ống đồng hay Flexo. |

| Quy trình cực nhanh: Thời gian từ lúc nhận file đến lúc ra thành phẩm rất ngắn, phù hợp với các đơn hàng gấp. | Giá thành không tối ưu cho số lượng lớn: Giá trên mỗi đơn vị sản phẩm gần như cố định, không có lợi thế kinh tế theo quy mô. |

| Chi phí khởi tạo thấp: Không cần đầu tư vào khuôn in, giúp giảm đáng kể chi phí ban đầu. | Hạn chế về màu sắc: Việc in màu trắng (white ink) thường không hiệu quả, đây là một thách thức khi in trên nền màng BOPP trong suốt hoặc kim loại hóa. |

| Giảm thiểu lãng phí: Gần như không có vật liệu thừa trong quá trình cài đặt và chuẩn bị máy. | Tốc độ tổng thể cho các đơn hàng cực lớn sẽ chậm hơn so với các công nghệ in công nghiệp khác. |

In thạch bản Nano (Nanoimprint Lithography)

In thạch bản Nano, thường được biết đến với tên gọi Nanoimprint Lithography (NIL), là một công nghệ chế tạo các cấu trúc ở quy mô nanomet vô cùng tiên tiến. Đây là một phương pháp đột phá, cho phép tạo ra các hoa văn và chi tiết siêu nhỏ trên bề mặt màng BOPP bằng kỹ thuật dập khuôn cơ học thay vì dùng phương pháp in truyền thống.

Về nguyên lý, công nghệ này sử dụng một khuôn “master” có chứa các cấu trúc nano đã được thiết kế sẵn. Khuôn này sẽ được ép lên một lớp vật liệu mỏng (imprint resist) phủ trên màng BOPP. Dưới tác động của nhiệt độ và áp suất, các hoa văn từ khuôn sẽ được sao chép chính xác lên lớp vật liệu, sau đó lớp vật liệu này sẽ được làm cứng lại (thường bằng tia UV) trước khi tách khuôn ra. Quá trình này tạo ra các chi tiết có độ phân giải và độ chính xác cực cao, mở ra khả năng sản xuất các sản phẩm độc đáo như hình ảnh holographic chất lượng cao, các vi mạch quang học, hoặc các bề mặt có tính năng đặc biệt.

Để áp dụng thành công trên màng BOPP, công nghệ in thạch bản Nano cuộn-đến-cuộn (roll-to-roll nanoimprint lithography) đòi hỏi phải kiểm soát quy trình vô cùng nghiêm ngặt. Các thông số lý tưởng như nhiệt độ dập khoảng 110°C, lực ép 6 kg/cm², và tốc độ màng chạy 32m/phút phải được duy trì chính xác để đảm bảo chất lượng hình ảnh mà không làm biến dạng hay co rút màng do nhiệt.

Ưu và nhược điểm của công nghệ in thạch bản Nano

| Ưu điểm | Nhược điểm |

|---|---|

| Độ phân giải siêu cao: Có khả năng tạo ra các cấu trúc và hoa văn ở cấp độ nanomet, vượt xa các công nghệ in truyền thống. | Công nghệ mới, chưa phổ biến: Vẫn đang trong giai đoạn nghiên cứu và phát triển để ứng dụng rộng rãi trên quy mô công nghiệp lớn. |

| Chi phí thấp cho sản lượng lớn: Mặc dù chi phí tạo khuôn ban đầu cao, nhưng quy trình sao chép đơn giản giúp giảm giá thành khi sản xuất hàng loạt. | Yêu cầu kiểm soát quy trình nghiêm ngặt: Đặc biệt là nhiệt độ dập khuôn để tránh hiện tượng co rút nhiệt của màng BOPP. |

| Tạo ra các hiệu ứng độc đáo: Là lựa chọn hàng đầu để sản xuất các hình ảnh ba chiều (holographic), tem chống giả, và các bề mặt quang học phức tạp. | Dễ phát sinh lỗi: Quá trình đòi hỏi sự chính xác tuyệt đối, các vấn đề về độ phủ, khuyết tật trên khuôn hoặc trong quá trình dập có thể ảnh hưởng đến chất lượng cuối cùng. |

| Ứng dụng đa dạng: Không chỉ trong in ấn, công nghệ này còn được dùng trong sản xuất thiết bị điện tử, quang tử và sinh học. | Chi phí đầu tư ban đầu cho máy móc và thiết bị chuyên dụng là rất lớn. |

So sánh các công nghệ in ấn màng BOPP

Việc lựa chọn công nghệ in trên màng BOPP phù hợp là yếu tố then chốt, ảnh hưởng trực tiếp đến chất lượng sản phẩm, giá thành và hiệu quả sản xuất. Mỗi phương pháp đều có những ưu và nhược điểm riêng, đáp ứng các nhu cầu khác nhau của thị trường. Dưới đây là bảng so sánh tổng quan, giúp doanh nghiệp đưa ra quyết định tối ưu.

| Tiêu chí | In ống đồng (Gravure) | In Flexo (Flexography) | In Offset | In Kỹ thuật số (Digital) | In thạch bản Nano |

|---|---|---|---|---|---|

| Nguyên lý | In lõm (khuôn in khắc lõm) | In nổi (khuôn in dẻo) | In phẳng (truyền mực gián tiếp) | In trực tiếp từ file, không khuôn in | Dập khuôn cơ học ở cấp độ nano |

| Chất lượng | Rất cao: Sắc nét, có chiều sâu, phù hợp thiết kế phức tạp | Tốt đến cao: Hạn chế với chi tiết quá nhỏ | Rất cao: Mịn màng, trung thực, tái tạo màu chuẩn | Tốt đến cao: In gradient, nội dung biến đổi tốt | Siêu cao: Holographic, hiệu ứng nano 3D |

| Số lượng phù hợp | Rất lớn (hàng triệu đơn vị) | Vừa đến lớn (vài nghìn trở lên) | Lớn | Ít đến vừa, in thử hoặc nhiều mẫu SKU | Sản lượng lớn hoặc ứng dụng đặc thù |

| Chi phí ban đầu | Rất cao (trục đồng) | Cao (bản in photopolymer) | Cao (bản kẽm, setup máy) | Rất thấp (không cần khuôn) | Rất cao (máy móc & khuôn master) |

| Chi phí/đơn vị | Rất thấp khi sản lượng cực lớn | Thấp khi in số lượng lớn | Thấp khi in số lượng lớn | Cao, gần như cố định | Thấp nếu in hàng loạt |

| Tốc độ in | Rất nhanh, công nghiệp hóa | Rất nhanh, tiết kiệm thời gian | Nhanh sau khi chuẩn bị xong | Nhanh cho đơn hàng nhỏ | Phụ thuộc công nghệ (cuộn/tấm) |

| Tính linh hoạt | Thấp – khó thay đổi thiết kế | Trung bình – cần bản mới nếu đổi | Thấp – cần canh lại khi đổi thiết kế | Rất cao – in từng bản khác nhau | Rất thấp – khuôn cố định |

| Ứng dụng chính | Bao bì thực phẩm cao cấp, nhãn tiêu dùng | Nhãn, thùng carton, túi mua sắm | Bao bì mỹ phẩm, dược phẩm cao cấp | In mẫu thử, bao bì cá nhân hóa, SKU đa dạng | Tem chống giả, hiệu ứng đặc biệt, điện tử |

Kết luận

Qua những phân tích chi tiết về từng phương pháp, từ in ống đồng công nghiệp, in flexo đa dụng, in offset chất lượng cao, in kỹ thuật số linh hoạt cho đến in thạch bản nano đột phá, hy vọng bài viết đã cung cấp một bức tranh toàn cảnh về công nghệ in ấn màng BOPP. Rõ ràng, không có một lựa chọn duy nhất hoàn hảo cho mọi nhu cầu. Thay vào đó, quyết định lựa chọn công nghệ nào phụ thuộc vào sự cân bằng chiến lược giữa các yếu tố như chất lượng hình ảnh mong muốn, quy mô sản xuất, ngân sách đầu tư và tính linh hoạt của dự án.

Với vị thế là chuyên gia trong lĩnh vực bao bì màng phức hợp, Bao Bì Đức Phát thấu hiểu sâu sắc rằng việc tư vấn đúng công nghệ in ấn là nền tảng để tạo nên một sản phẩm thành công. Chúng tôi không chỉ cung cấp dịch vụ in ấn đa dạng trên màng BOPP mà còn đồng hành cùng khách hàng, phân tích kỹ lưỡng về mục tiêu sản phẩm, thiết kế và ngân sách để đưa ra giải pháp phù hợp nhất. Dù đó là in ống đồng cho đơn hàng hàng triệu sản phẩm hay in kỹ thuật số cho một phiên bản giới hạn, mục tiêu của chúng tôi là giúp thương hiệu của bạn tỏa sáng trên từng bao bì.

So Sánh Các Công Nghệ In Ấn Trên Bao Bì Nhựa: Phân Tích Sâu Sắc

So Sánh Các Công Nghệ In Ấn Trên Bao Bì Nhựa: Phân Tích Sâu Sắc...

So Sánh In Lụa Và In Offset Trong Ngành In Ấn Bao Bì

Trong ngành công nghiệp in ấn hiện đại, đặc biệt là lĩnh vực bao bì...

Túi Phân Hủy Sinh Học, Túi Tự Hủy và Túi Tái Chế Sự Khác Biệt Là Gì?

Trong bối cảnh ô nhiễm nhựa ngày càng nghiêm trọng, các giải pháp thân thiện...

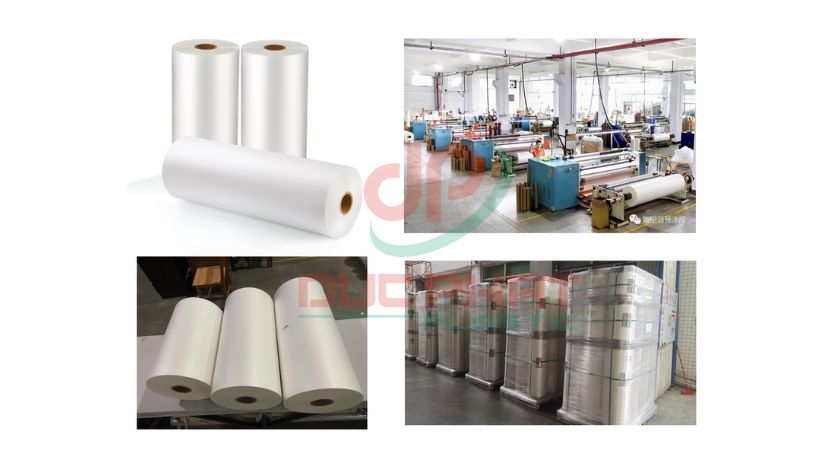

Màng BOPP là gì? Tổng quan đặc tính và ứng dụng của màng BOPP

Màng BOPP (viết tắt của Biaxially Oriented PolyPropylene), là một loại màng nhựa được làm...

Màng PE là gì? Cách tính trọng lượng màng PE

Màng PE là vật liệu bao bì nhựa linh hoạt, được ứng dụng rộng rãi...

Màng CPP là gì? Tổng quan về màng CPP mà bạn cần biết

Trong ngành công nghiệp bao bì, màng CPP (Casted Polypropylene) là vật liệu nền tảng,...