Nội dung chính

So Sánh Các Công Nghệ In Ấn Trên Bao Bì Nhựa: Phân Tích Sâu Sắc

In ấn trên bao bì nhựa đã phát triển đáng kể qua nhiều thập kỷ, nhờ vào tiến bộ trong khoa học vật liệu, nhu cầu của người tiêu dùng về thiết kế sống động và bền bỉ, cũng như xu hướng hướng tới bền vững. Từ bao bì thực phẩm đến chai lọ mỹ phẩm và container công nghiệp, bao bì nhựa in ấn không chỉ phục vụ mục đích chức năng như bảo vệ và hiển thị thông tin mà còn đóng vai trò tiếp thị qua các hình ảnh bắt mắt. Việc lựa chọn công nghệ in ấn có thể ảnh hưởng sâu sắc đến chi phí sản xuất, chất lượng, tác động môi trường và khả năng mở rộng. Trong bài viết toàn diện này, chúng ta sẽ khám phá năm công nghệ chính thường được sử dụng để in trên nhựa: in flexo, in ống đồng (gravure), in kỹ thuật số, in offset (lithography) và in lụa (screen printing). Chúng ta sẽ đi sâu vào cơ chế, ưu điểm, hạn chế và ứng dụng của từng công nghệ, sau đó là so sánh chi tiết. Dựa trên các insight từ ngành, chúng ta cũng sẽ đề cập đến các xu hướng mới đang định hình tương lai của lĩnh vực này.

|

|

|

Giới Thiệu Về In Ấn Trên Bao Bì Nhựa

Bao bì nhựa bao gồm nhiều loại vật liệu khác nhau, như polyethylene (PE), polypropylene (PP), polyvinyl chloride (PVC) và polyethylene terephthalate (PET). Những vật liệu này đặt ra thách thức độc đáo cho in ấn do bề mặt không xốp, linh hoạt và đôi khi không đều. Không giống như giấy, nhựa yêu cầu mực in và quy trình bám dính tốt mà không bị nhòe, phai hoặc nứt khi chịu lực như gấp hoặc tiếp xúc với độ ẩm.

Lịch sử, các phương pháp analog như in flexo và in ống đồng thống trị sản xuất khối lượng lớn, nhưng công nghệ kỹ thuật số đã làm thay đổi thị trường bằng cách cho phép chạy ngắn và tùy chỉnh. Ngày nay, thị trường in ấn bao bì nhựa toàn cầu trị giá hàng tỷ đô la, với sự tăng trưởng nhờ thương mại điện tử và thương hiệu cá nhân hóa. Việc chọn công nghệ phù hợp liên quan đến việc cân bằng các yếu tố như khối lượng in (ngắn hay dài), độ trung thực màu sắc, chi phí chuẩn bị và tính thân thiện với môi trường.

In Flexo: Công Nghệ Linh Hoạt Và Hiệu Quả

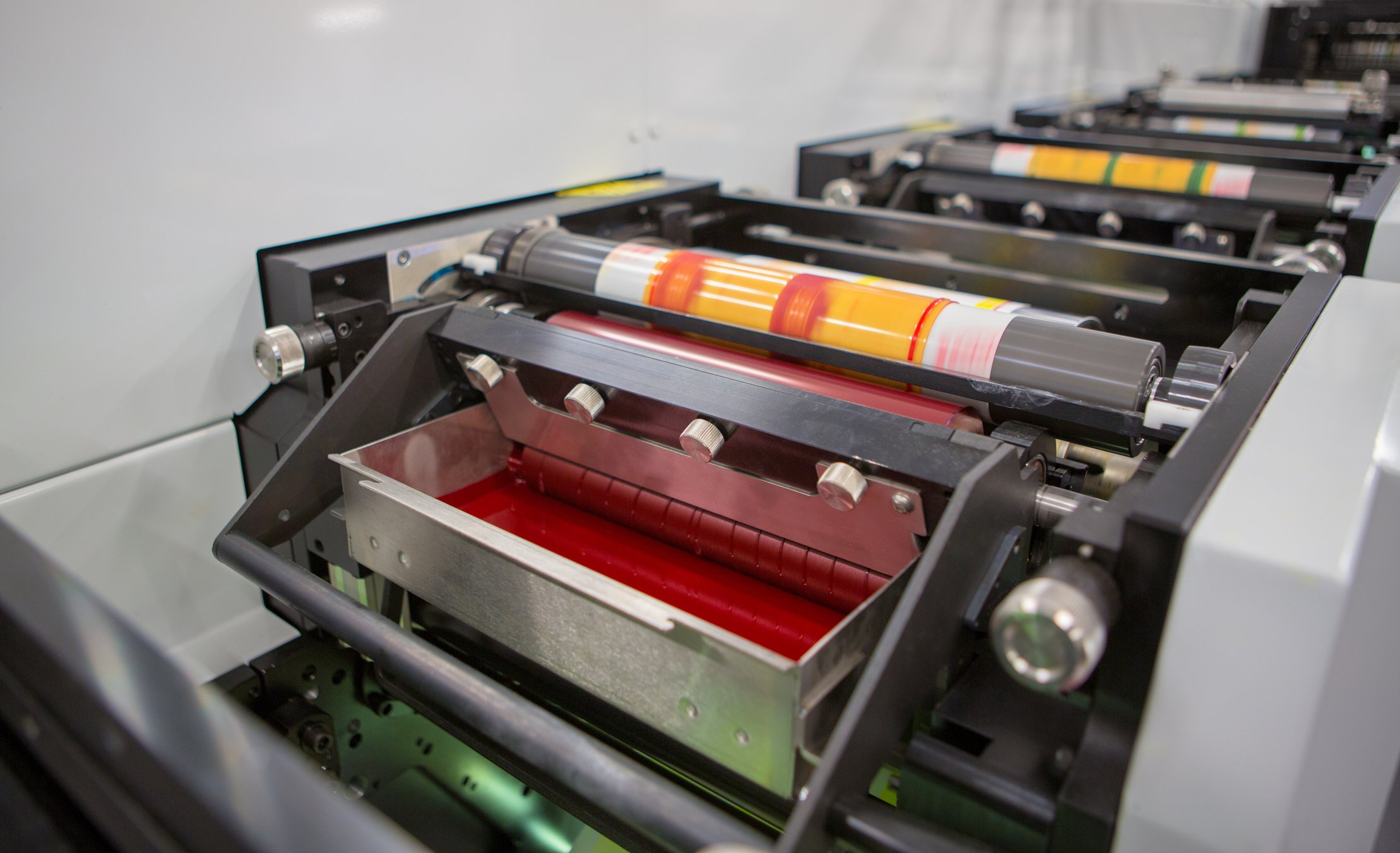

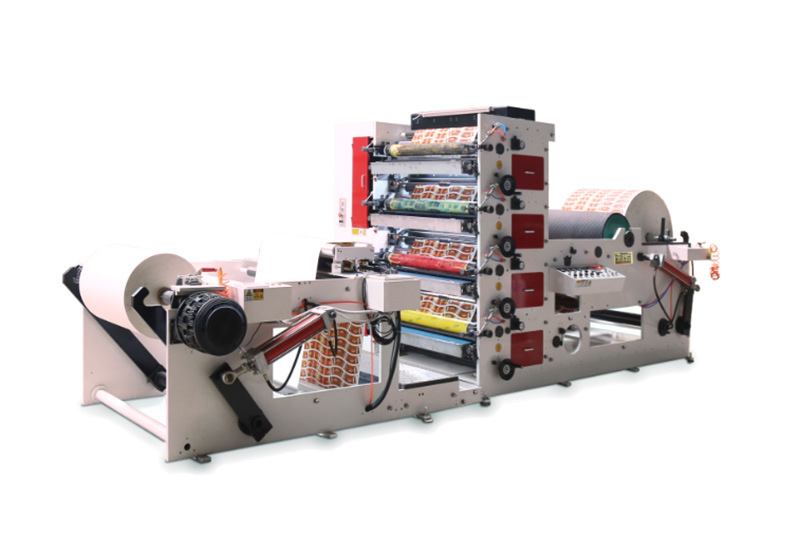

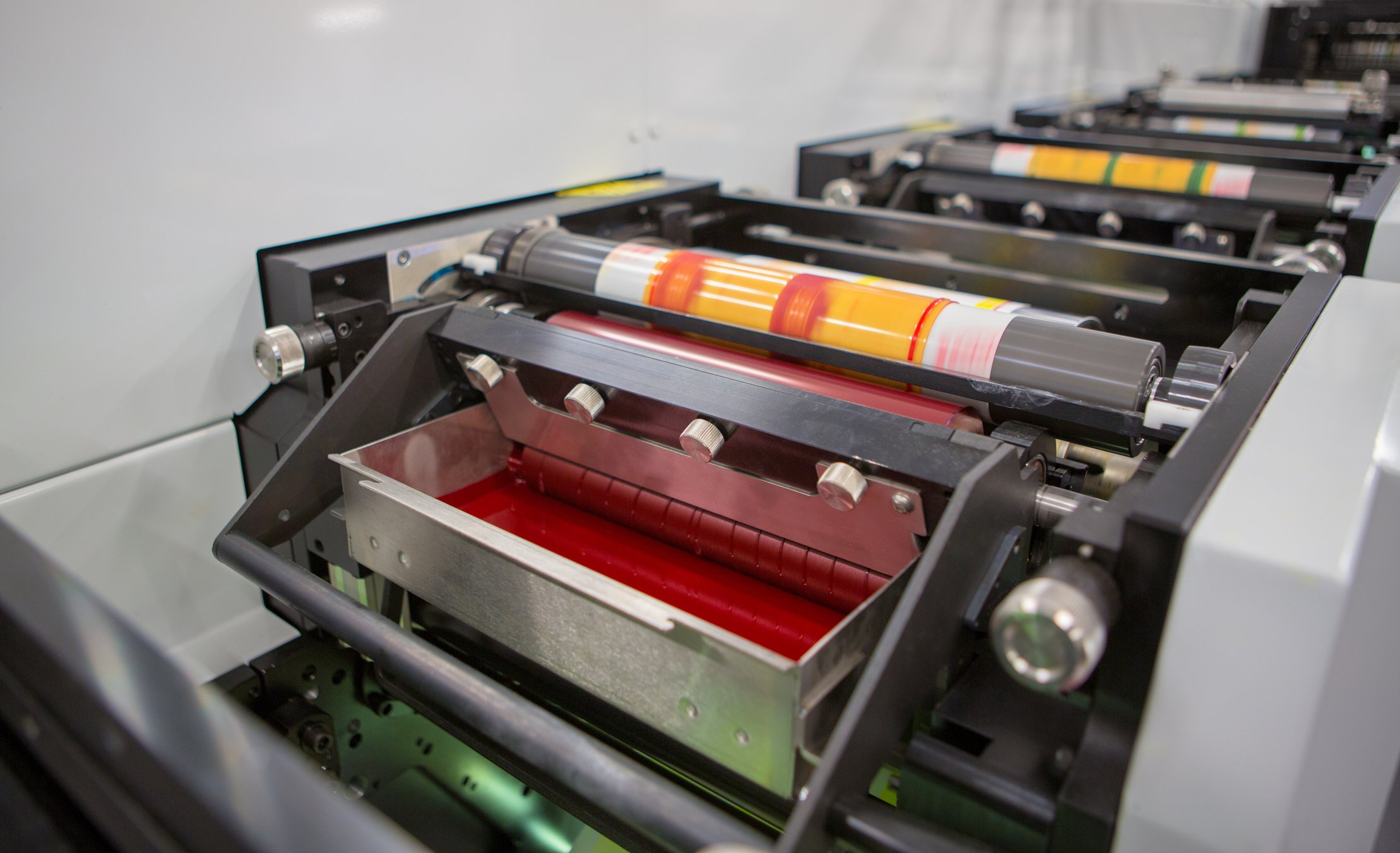

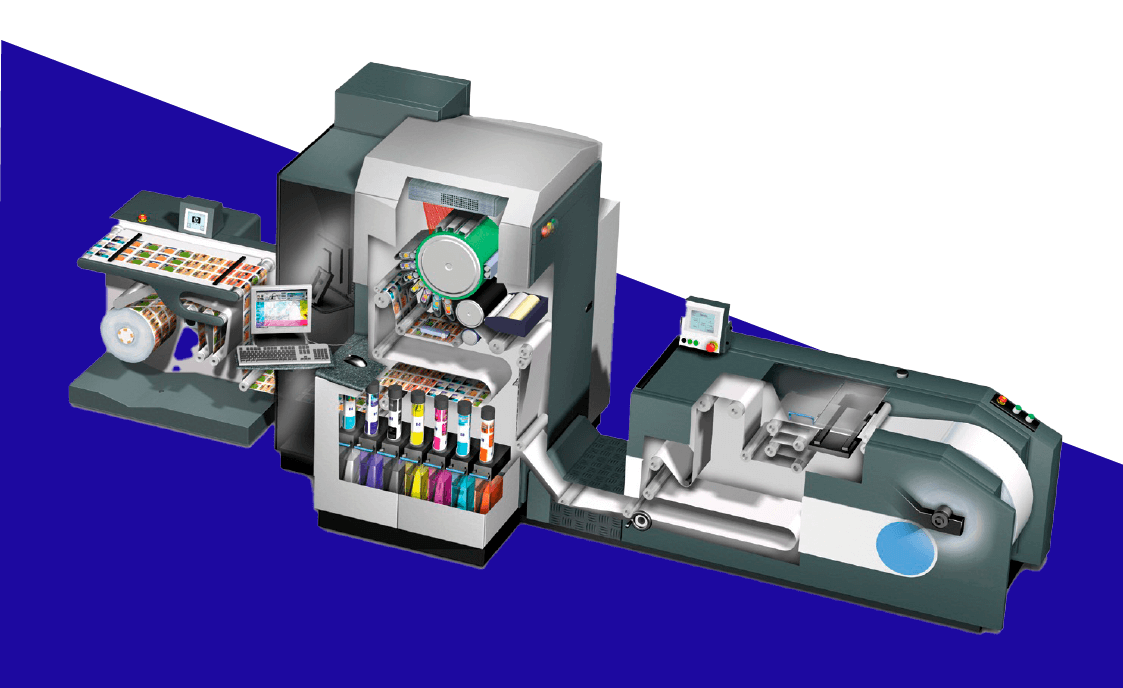

In flexo là quy trình in nổi sử dụng bản in photopolymer linh hoạt gắn trên trục quay để chuyển mực lên vật liệu. Quy trình bao gồm trục anilox định lượng mực lên bản in, sau đó bản in ép trực tiếp lên màng nhựa hoặc tờ nhựa. Đối với nhựa, thường sử dụng mực gốc nước hoặc UV để khô nhanh và bám dính tốt.

Công nghệ này nổi bật trong in tốc độ cao, liên tục cuộn, lý tưởng cho bao bì linh hoạt như túi snack, nhãn mác và sleeve co nhiệt.

Ưu điểm:

- Tốc độ sản xuất cao (lên đến 500 mét/phút), phù hợp cho chạy lớn.

- Chi phí hiệu quả cho chạy trung bình đến dài nhờ bản in tái sử dụng.

- Xuất sắc cho in đa màu với độ đăng ký chính xác tốt.

- Các lựa chọn thân thiện với môi trường hơn nhờ mực gốc nước giảm VOC.

Hạn chế:

- Chi phí chuẩn bị bản in ban đầu cao (khoảng 100–500 USD mỗi màu).

- Độ phân giải thấp hơn so với ống đồng (thường 133–150 lpi), hạn chế chi tiết tinh tế.

- Bản in mòn theo thời gian, cần thay thế cho chạy rất dài.

- Thách thức với in dữ liệu biến đổi mà không tích hợp kỹ thuật số bổ sung.

Trong ứng dụng, in flexo phổ biến trong ngành thực phẩm cho in trên màng nhựa, nơi khả năng tích hợp tính năng chống giả như hologram tăng giá trị. Các tiến bộ gần đây, như hệ thống hybrid flexo-kỹ thuật số, cho phép cá nhân hóa trên thiết kế tĩnh.

In Ống Đồng (Gravure): Độ Chính Xác Cho Sản Xuất Khối Lượng Lớn

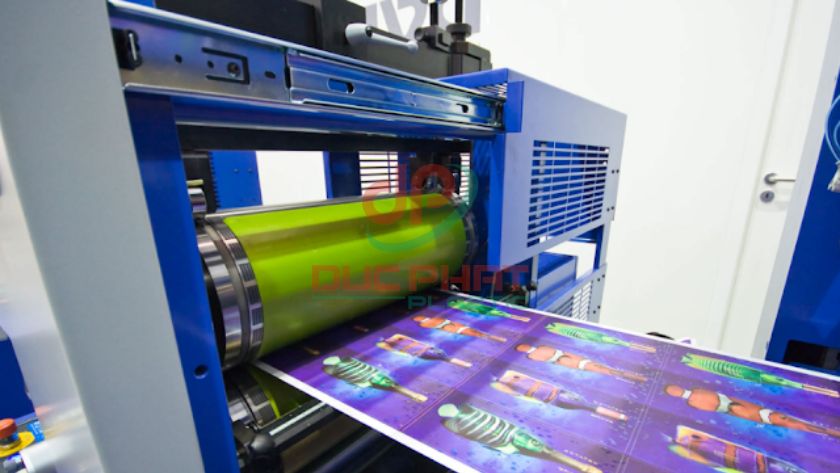

In ống đồng sử dụng trục khắc chìm, nơi vùng hình ảnh là các ô chứa mực. Trục quay trong bồn mực, mực thừa được gạt bỏ, và mực còn lại chuyển trực tiếp lên vật liệu nhựa dưới áp lực. Phương pháp intaglio này đặc biệt phù hợp cho chạy dài trên màng mỏng như bao bì kẹo hoặc túi thức ăn thú cưng.

Đối với nhựa, mực gốc dung môi truyền thống, nhưng các lựa chọn UV và gốc nước đang phổ biến hơn vì bền vững.

|

|

Ưu điểm:

- Chất lượng hình ảnh vượt trội với độ phân giải cao (lên đến 200 lpi) và màu sắc đậm đà, nhất quán, lý tưởng cho thiết kế ảnh thực.

- Chi phí cực kỳ hiệu quả cho chạy rất lớn (trên 100.000 đơn vị) nhờ chi phí đơn vị thấp.

- Chuyển mực xuất sắc trên nhựa không xốp, tạo bản in sống động, bền chống mài mòn.

- Có thể xử lý mực kim loại và varnish cho lớp hoàn thiện cao cấp.

Hạn chế:

- Chi phí khắc trục cực cao (lên đến 5.000 USD mỗi trục), không phù hợp cho chạy ngắn.

- Thời gian chuẩn bị dài và lãng phí cao trong giai đoạn makeready.

- Lo ngại môi trường với mực dung môi, dù được giảm nhẹ bởi hệ thống thu hồi hiện đại.

- Linh hoạt hạn chế cho thay đổi thiết kế, cần trục mới cho sửa đổi.

In ống đồng thống trị trong bao bì thuốc lá và bao bì nhựa cao cấp, nơi khả năng tạo hiệu ứng kim loại trên màng PET tăng sức hút trên kệ hàng. Các sáng tạo như khắc điện tử đã giảm thời gian chuẩn bị, nhưng vẫn là lựa chọn cho sản xuất hàng loạt.

In Kỹ Thuật Số: Sự Linh Hoạt Đổi Mới

In kỹ thuật số bao gồm hệ thống inkjet và toner áp dụng mực trực tiếp từ file kỹ thuật số mà không cần bản hoặc trục. Trong inkjet, giọt mực được phun lên bề mặt nhựa, thường với curing UV để khô tức thì. Toner sử dụng điện tích tĩnh để nung chảy hạt. Công nghệ này đang cách mạng hóa bao bì nhựa bằng cách cho phép dữ liệu biến đổi, chạy ngắn và prototype nhanh.

Nó đặc biệt hiệu quả trên nhựa cứng như chai hoặc màng linh hoạt, với xử lý trước như plasma để tăng bám dính.

Ưu điểm:

- Không chi phí chuẩn bị bản, lý tưởng cho chạy ngắn (dưới 5.000 đơn vị) và tùy chỉnh.

- Thời gian quay vòng nhanh, in theo nhu cầu giảm tồn kho.

- Chất lượng cao với độ phân giải lên đến 1.200 dpi, hỗ trợ ảnh thực và hình ảnh biến đổi.

- Lãng phí thấp hơn và thân thiện với môi trường nhờ mực gốc nước và makeready tối thiểu.

Hạn chế:

- Tốc độ chậm hơn cho khối lượng lớn so với flexo hoặc ống đồng.

- Chi phí mực đơn vị cao hơn, kém kinh tế cho chạy dài.

- Vấn đề tiềm ẩn với bám dính mực trên nhựa chưa xử lý, cần quy trình bổ sung.

- Giới hạn độ dày và kích thước vật liệu ở một số máy.

In kỹ thuật số nổi bật trong bao bì cá nhân hóa, như chai nước ngọt phiên bản hạn chế hoặc nhãn thương mại điện tử. Sự gia tăng của hệ thống hybrid kết hợp kỹ thuật số với flexo giải quyết hạn chế tốc độ.

In Offset (Lithography): Lựa Chọn Truyền Thống Chất Lượng Cao

In offset chuyển mực từ bản in sang blanket cao su, sau đó sang vật liệu. Đối với nhựa, sử dụng mực UV và biến thể dry offset để tránh nhòe trên bề mặt không xốp. Nó ít phổ biến hơn cho nhựa linh hoạt nhưng hiệu quả cho vật liệu cứng như thẻ nhựa hoặc container.

Quy trình dựa trên sự đẩy nhau giữa mực dầu và nước, đảm bảo chuyển sạch.

|

Ưu điểm:

- Chi tiết và độ chính xác màu sắc xuất sắc, với độ phân giải lên đến 300 lpi.

- Linh hoạt cho công việc đa màu và kết quả nhất quán qua chạy trung bình.

- Chi phí bản thấp hơn ống đồng (khoảng 50–200 USD mỗi bản).

- Tốt cho in chồng trên nhựa đã định hình.

Hạn chế:

- Không lý tưởng cho nhựa rất linh hoạt hoặc mỏng do biến dạng tiềm ẩn.

- Thời gian khô chậm hơn mà không có UV, rủi ro offset (mực chuyển sang mặt sau).

- Phức tạp chuẩn bị cao hơn và lãng phí so với kỹ thuật số.

- Giới hạn ở bề mặt phẳng hoặc bán cứng.

In offset được sử dụng trong vỉ thuốc và thẻ tín dụng, nơi độ chính xác là chìa khóa.

In Lụa (Screen Printing): Lựa Chọn Bền Vững Cho Ứng Dụng Đặc Biệt

In lụa đẩy mực qua lưới stencil lên vật liệu bằng squeegee. Đối với nhựa, nó thích ứng với hình dạng cong hoặc không đều, như chai hoặc ống, với lớp mực dày cho độ đục.

Ưu điểm:

- Lớp mực dày cho màu sắc sống động, đục trên nhựa tối.

- Linh hoạt cho chạy nhỏ và hình dạng tùy chỉnh.

- Chi phí hiệu quả cho in đặc biệt khối lượng thấp.

- Bản in bền chống hóa chất và mài mòn.

Hạn chế:

- Tốc độ thấp, lao động thủ công cho khối lượng lớn.

- Giới hạn số màu mỗi lượt, tăng phức tạp cho đa màu.

- Lưới mòn, ảnh hưởng độ chính xác.

- Lãng phí mực cao hơn từ dư thừa.

Nó phổ biến cho lọ mỹ phẩm và sản phẩm khuyến mãi.

Phân Tích So Sánh

Để tổng hợp sự khác biệt, đây là bảng so sánh các công nghệ qua các chỉ số chính:

| Công Nghệ | Khối Lượng In Lý Tưởng | Độ Phân Giải (lpi) | Tốc Độ (m/phút) | Chi Phí Đơn Vị (Chạy Dài) | Phù Hợp Với Nhựa | Tác Động Môi Trường |

|---|---|---|---|---|---|---|

| In Flexo | Trung Bình-Dài (5.000+) | 133-150 | 200-500 | Thấp | Cao (màng linh hoạt) | Trung bình (mực gốc nước) |

| In Ống Đồng | Dài (100.000+) | 150-200 | 300-600 | Rất Thấp | Cao (màng mỏng) | Cao (dung môi, đang cải thiện) |

| In Kỹ Thuật Số | Ngắn (1-5.000) | 600-1.200 | 10-100 | Cao | Trung Bình-Cao (cần xử lý) | Thấp (theo nhu cầu) |

| In Offset | Trung Bình (1.000-50.000) | 175-300 | 100-300 | Trung bình | Trung bình (cứng) | Trung bình (mực UV) |

| In Lụa | Ngắn (1-1.000) | 80-120 | 5-50 | Trung Bình-Cao | Cao (cong/không đều) | Trung bình (mực dày) |

Xu Hướng Mới Và Triển Vọng Tương Lai

Ngành đang chuyển hướng tới bền vững, với mực sinh học và vật liệu tái chế. Công nghệ hybrid, như kỹ thuật số trên flexo, kết hợp ưu điểm tốt nhất cho hiệu quả. Kiểm soát chất lượng bằng AI và tích hợp in 3D đang ở chân trời, có thể cách mạng hóa prototype thiết kế. Đến năm 2030, kỹ thuật số dự kiến chiếm thêm 20% thị phần nhờ nhu cầu cá nhân hóa.

Kết Luận

Việc chọn công nghệ in ấn phù hợp cho bao bì nhựa phụ thuộc vào nhu cầu cụ thể: ống đồng cho khối lượng lớn, kỹ thuật số cho linh hoạt, và flexo cho cân bằng. Khi các thương hiệu ưu tiên sáng tạo thân thiện với môi trường và tùy chỉnh, các cách tiếp cận hybrid có lẽ sẽ thống trị. Việc hiểu các công nghệ này giúp nhà sản xuất tối ưu hóa sản xuất, giảm chi phí và tăng sức hút sản phẩm trong thị trường cạnh tranh.

So Sánh In Lụa Và In Offset Trong Ngành In Ấn Bao Bì

Trong ngành công nghiệp in ấn hiện đại, đặc biệt là lĩnh vực bao bì...

Túi Phân Hủy Sinh Học, Túi Tự Hủy và Túi Tái Chế Sự Khác Biệt Là Gì?

Trong bối cảnh ô nhiễm nhựa ngày càng nghiêm trọng, các giải pháp thân thiện...

Các công nghệ in ấn màng BOPP phổ biến hiện nay

Với tính chất bền cơ học, khả năng chống ẩm và độ bám mực cao,...

Màng BOPP là gì? Tổng quan đặc tính và ứng dụng của màng BOPP

Màng BOPP (viết tắt của Biaxially Oriented PolyPropylene), là một loại màng nhựa được làm...

Màng PE là gì? Cách tính trọng lượng màng PE

Màng PE là vật liệu bao bì nhựa linh hoạt, được ứng dụng rộng rãi...

Màng CPP là gì? Tổng quan về màng CPP mà bạn cần biết

Trong ngành công nghiệp bao bì, màng CPP (Casted Polypropylene) là vật liệu nền tảng,...